Czy nowatorskie technologie zmieniają farmakoterapię?

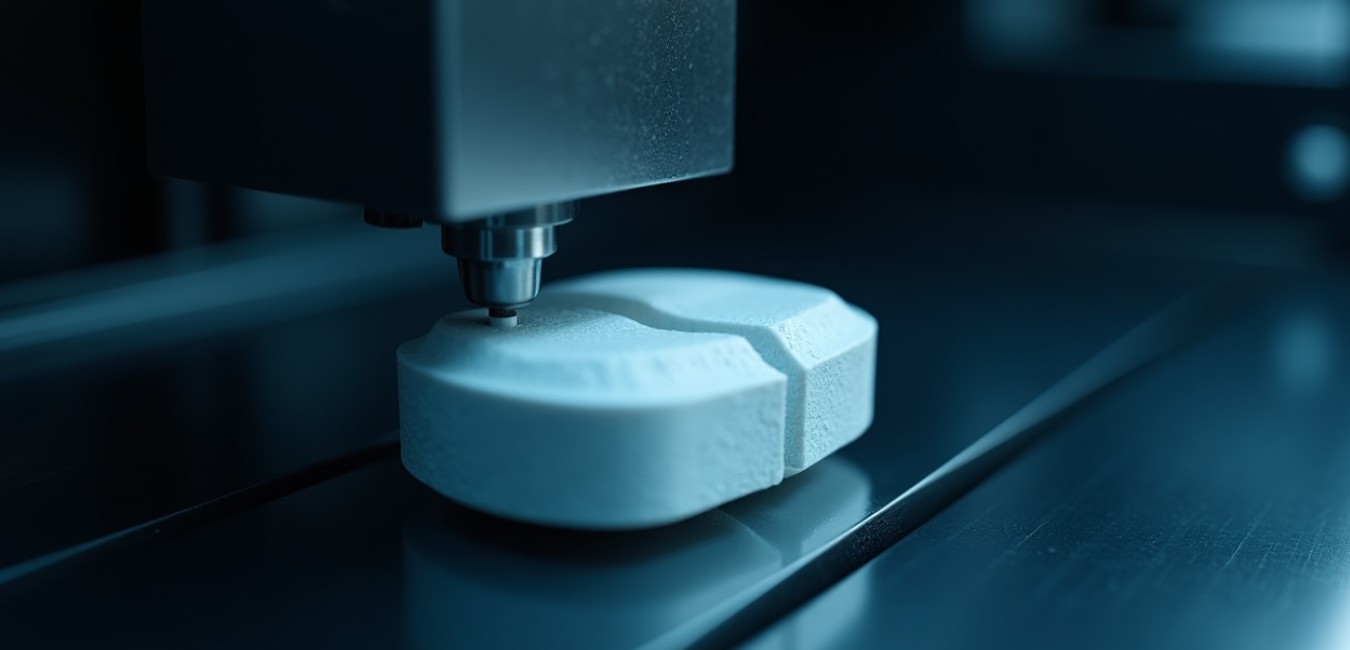

Badanie systematyczne przeprowadzone przez zespół badawczy wykazało skuteczność połączenia technologii hot-melt extrusion (HME) z drukiem 3D typu fused deposition modeling (FDM) w wytwarzaniu spersonalizowanych tabletek carbamazepiny (CBZ) o kontrolowanym uwalnianiu.

Populacja badana obejmowała piętnaście grup tabletek CBZ wydrukowanych w technologii 3D przy różnych parametrach procesu, zgodnie z metodologią Box-Behnken design. Dodatkowo przygotowano tabletki referencyjne metodą bezpośredniego prasowania mieszanin fizycznych (PM) oraz ekstrudatów (EXT). Badania koncentrowały się na ocenie wpływu trzech kluczowych parametrów druku 3D: prędkości wentylatora (20-100%), temperatury platformy (40-80°C) oraz prędkości druku (20-100 mm/s) na właściwości fizykochemiczne i profil uwalniania leku.

- Prędkość druku (20-100 mm/s) – najważniejszy parametr wpływający na uwalnianie leku

- Temperatura platformy (40-80°C) – wyższe temperatury przyspieszają uwalnianie

- Prędkość wentylatora (20-100%) – większa prędkość opóźnia uwalnianie

- Precyzja wymiarowa: odchylenia <5% od wartości projektowanych

Czy specyfika drukowania wpływa na jakość tabletek?

Przeprowadzone analizy termiczne (TGA) potwierdziły stabilność termiczną składników formułacji do temperatury 230°C, co umożliwiło bezpieczne przetwarzanie materiałów w zoptymalizowanych temperaturach HME i druku 3D. Techniki DSC, PLM i PXRD wykazały skuteczną transformację krystalicznej formy CBZ w stabilną dyspersję amorficzną (ASD) podczas procesu ekstruzji. Analiza mikroskopowa ujawniła istotne różnice morfologiczne między tabletkami drukowanymi 3D a prasowanymi bezpośrednio – te pierwsze charakteryzowały się jednolitą strukturą i wyraźnym układem warstw, szczególnie przy wyższych prędkościach druku.

Badania wymiarów i masy tabletek wykazały wysoką precyzję procesu druku 3D, z odchyleniami od wartości projektowanych nieprzekraczającymi 5% (zgodnie z wytycznymi FDA). Średnia średnica tabletek wynosiła 12,09 mm (przy projektowanej 12 mm), a średnia wysokość 4,99 mm (przy projektowanej 5 mm). Współczynniki zmienności dla masy mieściły się w zakresie 0,71-5,17%, co wskazuje na dobrą powtarzalność procesu produkcyjnego.

Które parametry kluczowo wpływają na uwalnianie leku?

Kluczowym odkryciem badania był znaczący wpływ parametrów druku 3D na profile uwalniania leku, mimo identycznych projektów strukturalnych tabletek. Analiza metodą response surface methodology wykazała, że prędkość druku jest dominującym czynnikiem (p < 0,005) wpływającym na kinetykę uwalniania. Wolniejsze prędkości druku (≤20 mm/s) prowadziły do mniej wyraźnych granic warstw powłoki i spowolnionego uwalniania leku, podczas gdy wyższe prędkości (≥60 mm/s) przyspieszały rozpuszczanie. Temperatura platformy i prędkość wentylatora również wpływały na profile uwalniania - wyższe temperatury przyspieszały uwalnianie poprzez zmiękczanie polimeru, a wyższe prędkości wentylatora opóźniały uwalnianie poprzez tworzenie bardziej zwartej struktury.

Analiza kinetyki uwalniania wykazała, że w początkowej fazie (0-4h) dominował mechanizm uwalniania zerowego rzędu (R² ≥ 0,9847), podczas gdy w dłuższym okresie (0-12h) przeważała kinetyka pierwszego rzędu (R² ≥ 0,9739). Badania mechanistyczne ujawniły, że w pierwszych 120 minutach uwalnianie CBZ było zdominowane przez dyfuzję Ficka, po czym mechanizm zmieniał się na relaksację łańcuchów polimerowych, co jest zgodne z zachowaniem typu non-Fickian.

- Skuteczne połączenie technologii HME z drukiem 3D FDM w produkcji tabletek

- Stabilność termiczna składników do 230°C

- Skuteczna transformacja carbamazepiny w formę amorficzną

- Opracowanie optymalnej formulacji (CBZ:HPMC-AS:HPC-EF 3:6:1)

- Możliwość precyzyjnego dostosowania profilu uwalniania leku do potrzeb pacjenta

Jak udoskonalić filamenty do druku 3D?

W zakresie przygotowania filamentów do druku 3D, początkowo testowana formulacja CBZ:HPMCAS w stosunku 3:7 (w/w) wykazywała częste pękanie podczas procesu druku. Dodanie HPC-EF znacząco poprawiło właściwości mechaniczne filamentów, co doprowadziło do ostatecznej trójskładnikowej mieszaniny CBZ:HPMC-AS:HPC-EF w stosunku wagowym 3:6:1. Obserwowano również zmianę barwy ekstrudatów z nieprzezroczystej na przezroczystą z żółtym zabarwieniem, co wskazywało na tworzenie się rozszerzonych struktur π-sprzężonych oraz amorfizację CBZ w matrycy polimerowej.

Czy technologia 3D odpowiada na wyzwania medycyny spersonalizowanej?

Badania powtarzalności procesu przeprowadzone na grupach R2, R3 i R5 wykazały niską zmienność wymiarów, masy oraz profili uwalniania między seriami produkcyjnymi, potwierdzając stabilność i niezawodność procesu druku 3D. Wszystkie parametry jakościowe mieściły się w obliczonych górnych i dolnych granicach kontrolnych (UCL i LCL), co potwierdza odpowiedniość wybranych parametrów druku do produkcji tabletek o odpowiedniej jakości.

Wyniki badania mają istotne implikacje kliniczne, demonstrując możliwość precyzyjnego dostosowania profilu uwalniania leku poprzez modyfikację parametrów druku 3D. Technologia ta umożliwia lekarzom szybkie dostosowanie dawki i profilu uwalniania w oparciu o bieżące wyniki pacjenta, co stanowi ważny krok w kierunku medycyny spersonalizowanej. Ograniczeniem obecnego badania jest skupienie się na konkretnym systemie polimer-lek, co wskazuje na potrzebę dalszych badań nad zastosowaniem tej technologii dla szerszego spektrum substancji leczniczych oraz optymalizacji parametrów druku w połączeniu z projektami strukturalnymi w celu synergistycznej kontroli profili uwalniania.

Podsumowanie

Przeprowadzone badanie systematyczne wykazało skuteczność połączenia technologii hot-melt extrusion (HME) z drukiem 3D w wytwarzaniu spersonalizowanych tabletek carbamazepiny o kontrolowanym uwalnianiu. Kluczowe parametry procesu, takie jak prędkość druku, temperatura platformy i prędkość wentylatora, znacząco wpływały na właściwości tabletek i profil uwalniania leku. Badania potwierdziły stabilność termiczną składników do 230°C oraz skuteczną transformację krystalicznej formy leku w stabilną dyspersję amorficzną. Technologia zapewniła wysoką precyzję wymiarową tabletek, z odchyleniami nieprzekraczającymi 5%. Najistotniejszym czynnikiem okazała się prędkość druku, gdzie wolniejsze prędkości prowadziły do spowolnionego uwalniania leku. Opracowana metoda otwiera nowe możliwości w zakresie medycyny spersonalizowanej, umożliwiając precyzyjne dostosowanie dawki i profilu uwalniania do indywidualnych potrzeb pacjenta.